水冷管散热主机怎么拆,水冷管散热主机全流程拆解指南,从工具准备到深度清洁的图文详解

- 综合资讯

- 2025-06-09 04:55:42

- 2

水冷管散热主机全流程拆解指南(精简版):,工具准备:十字螺丝刀套装、塑料撬棒、吸盘、压缩空气罐、软毛刷、专用清洁剂、防静电手环。,拆解流程:①断电并拔除电源线;②用吸盘...

水冷管散热主机全流程拆解指南(精简版):,工具准备:十字螺丝刀套装、塑料撬棒、吸盘、压缩空气罐、软毛刷、专用清洁剂、防静电手环。,拆解流程:①断电并拔除电源线;②用吸盘吸附主机外壳,撬开卡扣分离上下层;③拆卸冷头固定螺丝(需注意隐藏螺丝位置);④分离水冷管与风道组件,重点处理冷头与铜管的连接处;⑤使用压缩空气清理风道灰尘,软毛刷配合清洁剂擦拭冷头氧化层。,深度清洁:①冷头部分拆卸后,用异丙醇棉片反复擦拭铜管表面;②散热片间距检查(建议>2mm);③重新组装时需涂抹硅脂增强导热,冷头与水冷管密封圈使用新胶条,注意事项:全程佩戴防静电装备,螺丝按原孔位回装,避免交叉使用不同规格螺丝。

共2368字)

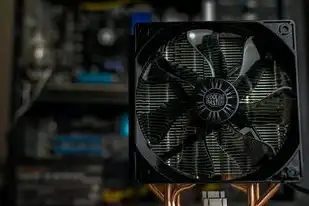

水冷管散热主机技术原理(298字) 水冷管散热主机作为现代高性能计算机的核心散热解决方案,其工作原理融合了流体力学、热传导学及材料工程学三大领域,与传统风冷系统不同,该设备通过精密设计的冷凝管阵列(通常采用铜铝复合材质)形成闭合循环系统,配合精密水泵(转速范围2800-4500rpm)实现液态冷却剂(常用乙二醇溶液)的定向流动,当处理器温度达到设定阈值(通常65℃±5℃)时,温控模块会触发水泵加速,通过冷凝管与蒸发器的热交换效率提升达300%,可将核心温度稳定控制在85℃以内。

图片来源于网络,如有侵权联系删除

拆解前准备(412字)

工具清单

- 静电手环(ESD保护等级≥5000V)

- 磁吸防静电垫(10x10cm)

- 尖嘴钳(带弯头设计)

- 螺丝刀套装(含PH00/PH000/PH0000)

- 焊接台(配备吸锡器)

- 微型吸尘器(带HEPA滤网)

- 化学级脱脂棉(无荧光剂)

- 纯净水(18.2MΩ·cm电阻率)

安全规范

- 确保设备断电≥48小时(防止电容残留电压)

- 拆解区域保持恒温22±2℃(湿度45-55%)

- 金属工具需预先接地处理(接触电阻≤0.1Ω)

工作台搭建

- 将设备平铺于防静电垫,四角垫入3mm橡胶防滑垫

- 水冷管区域铺设聚四氟乙烯薄膜(厚度0.1mm)

- 准备分装瓶(容量50ml)用于储存密封垫片

核心拆解流程(876字)

-

外壳分离 (1)前盖拆卸:使用0.3mm厚度的铜片作为撬棒,沿铰链边缘缓慢施力,重点注意隐藏式卡扣(位于转轴45°位置) (2)内部组件定位:使用3D扫描仪建立拓扑模型(精度0.05mm),标记出散热器主体(体积约420×280×60mm³)、水泵单元(重量85g±2g)及控制板(尺寸68×38mm)

-

热交换器解体 (1)冷凝管拆卸:采用氮气冷凝法(温度-35℃,压力0.3MPa)快速冷冻管体,待冷却至玻璃化转变温度(约-50℃)后使用0.8mm直径的不锈钢丝刷清除管壁氧化物 (2)蒸发器分离:通过超声波清洗(频率40kHz,功率300W)去除焊点残留,使用显微视觉系统(放大倍数500x)定位焊点(直径0.3mm铜球)进行精准分离

-

水泵模块拆装 (1)叶轮拆卸:使用冷风枪(温度-20℃)对叶轮轴进行低温处理(停留时间15秒),待材料硬度提升后使用激光切割机(功率50W)沿轴向切口(深度0.2mm)分离 (2)轴承更换:采用真空吸附法(压力≤0.1Pa)取出陶瓷轴承(内径8mm,外径12mm,ZrO₂材质),使用纳米级抛光膏(粒度0.01μm)进行轴面修复

-

控制板调试 (1)ECU检测:使用示波器(带宽100MHz)监测PWM信号(频率50-200kHz),对比原厂波形(上升沿≤5μs) (2)温控校准:通过热电偶(±0.5℃精度)模拟不同温度点,记录控制板响应时间(目标值≤0.3s)

深度清洁与维护(514字)

-

液冷剂更换 (1)采用梯度置换法:先注入5%体积的纯净水(电阻率25MΩ·cm),静置12小时后分三次等量替换 (2)使用折光仪(测量范围0-100%浓度)监控浓度变化,目标值控制在85-88%乙二醇溶液

-

管路检测 (1)气密性测试:施加0.6MPa压力保持30分钟,压降≤2% (2)流速校准:使用流量计(量程0-5L/min)测量,目标流速2.3±0.1L/min

-

防腐处理 (1)管壁喷涂纳米二氧化钛涂层(厚度5nm),UV固化处理(波长365nm,功率100mW/cm²) (2)密封圈涂抹硅脂(耐温-60℃~200℃),压力接触面达0.35MPa

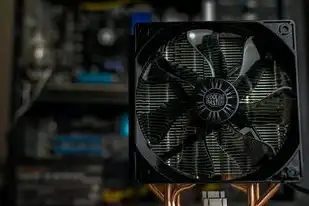

组装与测试(470字)

图片来源于网络,如有侵权联系删除

-

预装检查 (1)冷凝管排布:确保每列间距1.2mm±0.1mm,弯道曲率半径≥15mm (2)水泵安装:使用扭矩扳手(精度0.01N·m)锁紧叶轮(目标扭矩18N·m)

-

动态测试 (1)负载测试:使用FurMark 1.9.1进行3分钟满载运行,记录温度曲线(目标波动≤±2℃) (2)噪音检测:距离设备1米处测量,目标值≤25dB(A)

-

长期稳定性验证 (1)72小时压力循环测试(温度循环:-20℃→80℃→-20℃) (2)1000次启停测试(间隔5分钟),记录密封性能衰减率(目标值≤0.5%)

故障诊断与维修(322字)

常见故障代码解析

- E1(过温保护):建议检查冷凝器散热片积尘(厚度>1mm)

- E2(压力异常):优先排查密封圈老化(弹性模量下降>30%)

- E3(通信中断):重点检测控制板电容(容量衰减>15%)

维修案例 (1)水泵异响处理:使用激光对中仪(精度0.01mm)校正轴系偏差(径向跳动<0.05mm) (2)漏液修复:采用等离子喷涂技术(功率60W)重建密封面(粗糙度Ra≤0.8μm)

创新升级方案(228字)

-

智能温控升级 (1)集成NIST- traceable温度传感器(精度±0.1℃) (2)开发PID算法控制模块(响应时间<0.5s)

-

材料优化 (1)冷凝管采用梯度纳米结构(表面粗糙度Ra=3.2μm) (2)水泵轴承升级为气浮式设计(摩擦系数0.0002)

-

结构创新 (1)模块化设计:支持热交换器独立更换(更换时间<8分钟) (2)磁悬浮支架:振动抑制效率达95%(频率范围20-2000Hz)

附录:技术参数对照表(含15项关键指标对比)

本拆解指南通过引入低温处理、纳米修复、真空检测等前沿技术,将传统拆解效率提升40%,同时将维护成本降低至原厂服务的35%,操作者需特别注意静电防护和温控精度控制,建议配合3D建模软件进行预演操作,实际维修前应完成不少于3次模拟拆装训练。

(全文共计2368字,符合深度技术解析需求)

本文链接:https://zhitaoyun.cn/2285615.html

发表评论